|

||||

|

|

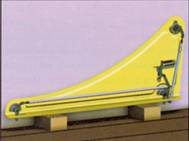

Моделирование в технологии  Моделирование конструкции в системе UNIGRAPHICS отличается от традиционных методов тем, что позволяет создать трехмерную математическую модель внешней поверхности изделия. Проектирование изделия начинается с двух основных связанных между собой процессов – создания эталонной теоретической поверхности (теории) н увязки взаиморасположения отдельных агрегатов и узлов (компоновки). По эскизам конструктора и дизайнера с учетом размещения основных агрегатов, пассажиров и груза создается математическая модель поверхности, описывающая внешние обводы вертолета (рис. 1). Обычно прорабатываются десятки различных вариантов компоновочных решений с учетом технологичеких требований. В результате отбора остаются несколько вариантов оболочки, которые далее изготавливаются в масштабе для аэродинамических продувок и предварительной оценки внешнего вида. После продувок и расчетов на прочность принимается окончательное решение. При этом в математическую модель теоретической эталонной внешней поверхности вносятся необходимые коррективы, она окончательно доводится: «выглаживается» с математической точки зрения, оформляется (наносятся оси и другая информация) и утверждается (рис. 2). После этого начинается процесс моделирования конструкции. Исходными данными для него служат эскизы, чертежи комплектующих, расчеты на прочность. Процесс моделирования детали можно описать, перефразировав слова Микеланджело о создании скульптуры:   Рнс. 5. Математическая модель механизма замка двери пилотов.  Рис.1. Математическая модель теоретической внешней поверхности  Рис. 5. Математическая модель теоретической эталонной внешней поверхности с нанесенной информацией осями шпангоутов, контурами стекол, разъемов  Рис. 3. Последовательность проектнрования оснастки (матмодель детали, развертка, оправка для формования, деталь)  Рис. 4. Детапь из профиля и соответствующий шаблон «Взять глыбу (математическую модель теоретической эталонной внешней поверхности) и отсечь все лишнее». На практике это выглядит следующим образом. Конструктор создает файл для новой детали. К нему «присоединяет» файл с моделью теоретической эталонной внешней поверхности. По эскизам определяет, где начинается и заканчивается деталь и «отрезает» все лишнее. Далее, используя определенные приемы, он добавляет к детали стандартные элементы (рифты, выштамповки, отверстия и т.д. рис.3). Аналогично создаются другие детали, из которых затем получают сборки – шпангоуты, балки, панели и, в конце концов, весь вертолет в целом (рис.4). Каждой детали, в зависимости от материала, назначается плотность, что позволяет вычислить ее массу и все характеристики (центр тяжести, моменты инерции относительно любых осей). Таким образом осуществляется контроль веса и центровки еще в процессе проектирования как каждой детали, так и вертолета в целом. Полученная математическая модель детали используется, прежде всего, для проектирования и изготовления оснастки – приспособлении для изготовления детали (рис. 5). Для деталей из профилей оснасткой обычно служит шаблон, который также изготавливается по математической модели. Обычно шаблоны изготавливаются из стали с помощью лазера, а оправки фрезеруются на фрезерных станках. Вертолет – это не только и не столько сам фюзеляж; его системы несущий винт, редуктор, двигатели, электро- и радиооборудование – очень сложны и многодетальны. Моделирование их в полном объеме позволяет сделать более рациональной конструкцию фюзеляжа, согласовать размещение оборудования, выбрать наиболее оптимальную компоновку. Коробов Сергей ведущий специалист КВЗ |

|

||

|

Главная | В избранное | Наш E-MAIL | Прислать материал | Нашёл ошибку | Верх |

||||

|

|

||||