|

||||

|

|

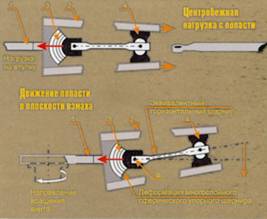

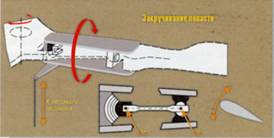

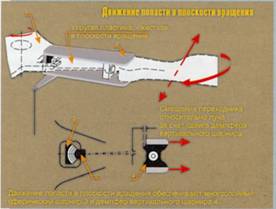

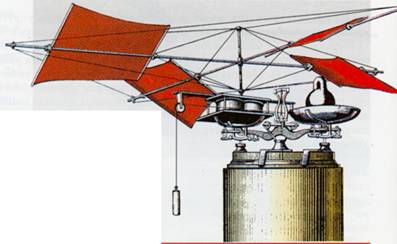

Втулка Старфлекс – французская звезда  Наиболее часто используемое конструктивное решение, которое было найдено на заре развития вертолетов и которому только недавно предложена замена, заключается в шарнирной подвеске лопасти к втулке. Идея, предложенная еще в 20-е годы Хуаном де Ла- Сьерва, состояла в использовании горизонтального и вертикального шарниров, что позволило уменьшить переменные напряжения в комле лопасти и существенно повысить надежность, управляемость и пилотажные характеристики первого работоспособного винтокрылого аппарата – автожира. Отработанные на автожирах конструкции втулок применялись в вертолетостроении вплоть до 60-х годов и позволили создать достаточно эффективный, надежный и прочный несущий винт вертолета. Шарнирная втулка стала основным способом подвески лопастей для большинства вертолетов. Такая подвеска позволяет лопасти свободно двигаться в плоскости диска, в плоскости взмаха, а также поворачиваться при изменении шага. Таким образом, возможность создания вертолета была предопределена высвобождением лопасти и наделением ее достаточной степенью свободы. Реализация «свободы» в технике, как и в жизни, оказывается довольно «дорогим удовольствием»: введение трех подшипниковых шарниров сделало втулку достаточно сложной. Конструкция шарнирной втулки состоит из большого количества деталей и узлов, обеспечивающих нормальное функционирование подвижных элементов, от надежной работы которых зависит безопасность полета. Привлекательное свойство вертолета – вертикальный взлет и посадка – предопределило необходимость совершенствования летательного аппарата этого типа и конструкции втулки несущего винта. Эта задача и по сегодняшний день остается актуальной. Современные достижения в области композиционных материалов позволили разработать принципиально новую конструкцию втулки с «интегральным шарниром» в виде податливого упругого элемента, заменяющего сразу все (горизонтальный, вертикальный и осевой) шарниры. Втулка с интегральным шарниром является довольно «экзотичной» и используется всего на двух серийно выпускаемых вертолетах (ЕС-135, MD-900), но это конструктивное решение является закономерным развитием шарнирной втулки на пути упрощения, снижения производственных и эксплуатационных затрат. Классическая трехшарнирная втулка и втулка с одним интегральным шарниром являются прямыми конструктивными противоположностями, а весь путь развития классической втулки можно условно рассматривать как путь перехода от конструктивно сложного решения к более простому. Одной из наиболее распространенных втулок «переходного периода», поистине «звездой», взошедшей на французском небосклоне, является втулка старфлекс (StarFlex), созданная фирмой Aerospatiale. Основным конструктивным элементом втулки типа старфлекс является звездообразная пластина, лучи которой имеют достаточную податливость в плоскости взмаха (рис. 1). Необходимая податливость (упругость) пластины обеспечивается неравномерной толщиной лучей, которая уменьшается в средней части. Верхний предел требуемого уровня податливости в плоскости взмаха определяется статическим свесом лопасти, а нижний – требованиями прочности и характеристиками управляемости. Конструктивной особенностью втулки старфлекс является разделение передачи основных нагрузок между лопастью и валом по нескольким каналам.  Общий вид втулки  Эластомерный демпфер вертикального шарнира  Рычаг управления поворотом лопасти Центробежная нагрузка с лопасти (2) к усиленной средней части звездообразной пластины передается посредством жесткого (на изгиб и кручение) переходника (3) и универсального многослойного композитного упорного сферического шарнира (4). Многослойный эластомерный сферический шарнир, работая на сжатие и сдвиг, передает центробежную нагрузку от лопасти к сердцевине «звезды». Универсальный многослойный сферический шарнир обеспечивает движение жесткого переходника относительно звездообразной пластины в плоскостях взмаха и вращения, а также закручивание при повороте лопасти. Движение в плоскости взмаха обеспечено податливостью луча и поворотом многослойного сферического шарнира (рис. 1). Движение в плоскости вращения происходит при повороте многослойного сферического шарнира и деформации демпфера вертикального шарнира (5). При этом жесткий в плоскости вращения переходник смещается относительно луча за счет сдвига, обеспеченного свойствами эластомерного демпфера (рис. 2). Демпфер изготовлен из высокоэластичного эластомера, расположен между верхней и нижней пластинами переходника и составляет монолитную конструкцию со сферическим самосмазывающимся шарниром и лучом звездообразной пластины. Звездообразная пластина изготавливается методом горячего прессования пакета предварительно пропитанных слоев стеклоткани. Раскрой обработанных таким образом тканевых материалов осуществляется с помощью лазера на станках с числовым программным управлением. После укладки в пресс-форму происходит полимеризация пластины при заданных режимах давления и температуры. Переходник втулки также изготовлен из композитных материалов. Каждая из двух пластин переходника содержит два клубка «ровингов», выполненных намоткой предварительно пропитанной ленты вокруг крепежных втулок. Затем, после добавки наполнителя и тканей покрытия, вся заготовка полимеризуется в пресс-форме. Самосмазывающийся шарнир и многослойный упорный шарнир позволяют лопасти поворачиваться относительно продольной оси и выполняют функции осевого шарнира (рис. 3). Таким образом, втулка старфлекс представляет собой шарнирную втулку, содержащую упругие элементы в системе взмаха и качания лопасти. Эквивалентный вынос горизонтального шарнира равен 0.05, и на 80% определяется геометрическим центром многослойного упорного шарнира и только на 20% – наличием упругих связей, вызванных деформацией луча звездообразной пластины. Такой вынос эквивалентного шарнира является прекрасным компромиссом в соотношении «управляемость – вибрация». Центробежная нагрузка от лопасти через переходник и многослойный упорный сферический подшипник передается к центральной, более утолщенной (усиленной) части звезды, где уравновешивается с нагрузкой, приходящей от других лопастей. Использование эластомерного демпфера обеспечивает величину первого тона колебаний в плоскости вращения равной 60% от угловой скорости вращения.  Рис. 1. Схема работы втулки в плоскости взмаха (горизонталь ный шарнир)  Рис. 2. Схема работы втулки в плоскости вращения (вертикальный шарнир)  Рис. 3. Схема работы втулки при кручении (осевой шарнир) Управляемость вертолета зависит от величины выноса эквивалентного шарнира. Рычаг поворота крепится к переходнику и позволяет передавать крутящий момент от системы управления к комлю лопасти. Переходник значительно жестче на кручение по сравнению с упругим лучом, точка крепления рычага определяется из условия исключения нежелательных геометрических взаимосвязей между маховыми и крутильными колебаниями. Втулка старфлекс испытывалась в полете при скоростях до 315 км/ч и вертикальной перегрузке до 2g и имеет простую конструкцию, небольшую стоимость и почти не требует обслуживания. Наиболее нагруженными узлами втулки являются многослойный упорный сферический шарнир и эластомерный демпфер вертикального шарнира, которые могут быть заменены при обслуживании по состоянию. Значительным преимуществом втулки является большое снижение ее массы по сравнению с шарнирной втулкой вертолета Alouetle (до 30%). Втулка типа старфлекс была установлена на вертолете AS-350 Ecureuil с трехлопастным несущим винтом (первый полет – 1974 г., взлетный вес 2100 кг) и на вертолете с четырехлопастным несущим винтом AS-365 Dauphin (первый полет 1979 г., взлетный вес 4250 кг). Александр Хлебников, КГТУ км. А.Н. Туполева – КАИ Фото. В. Двоеглазова  |

|

||

|

Главная | В избранное | Наш E-MAIL | Прислать материал | Нашёл ошибку | Верх |

||||

|

|

||||