|

||||

|

|

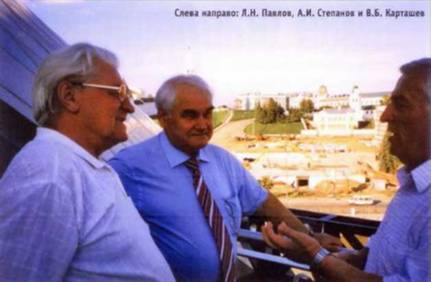

Главное внимание -подготовке производство  Успешное и быстрое освоение в серии нового вертолета зависит в первую очередь от того, насколько тщательно и основательно была проведена подготовка производства. На Казанском вертолетном заводе этому всегда уделяли самое пристальное внимание, с самого начала производства вертолетов марки «Ми». Не стал исключением в этом смысле и «Ансат». Еще задолго до появления вертолета «Ансат», в 1987 году, на заводе была разработана программа технологической подготовки производства, предусматривающая внедрение средств вычислительной техники, оборудования с программным управлением, повышение квалификации специалистов и многое другое. В 90-е годы в рамках зтой программы завод купил современное высокопроизводительное оборудование (всего 84 единицы) известных западных фирм. Под новое оборудование построили корпус площадью 2400 кв. м, была произведена реконструкция старых корпусов. Внедрение программы в жизнь по времени совпало с подготовкой производства новой машины. Работу по созданию конструкторской и технологической документации вертолета взяли на себя службы главного конструктора и главного технолога, где имелись квалифицированные специалисты, которые могли быстро и качественно моделировать конструкцию. Конструкторы прорабатывали основные конструктивные решения в виде эскизов, а работники плазо-вого цеха моделировали их на компьютере, параллельно эти решения прорабатывались технологическими отделами холодной штамповки, механообработки, клепально-сборочных работ. Как следствие, в математические модели воплощались не просто идеи конструктора, а уже решения, согласованные с технологами, «привязывались» к существующим на КВЗ технологиям и оборудованию. Первостепенное внимание было сосредоточено на изготовлении первого опытного образца (прототипа №1). Вместе с разработкой необходимой конструкторской документации в плазовом цехе делался полномасштабный деревянный макет, который давал возможность оценить внешний вид машины, правильность обводов, размещение оборудования и агрегатов. Всего было изготовлено три макета. И вот он, зримый образец вертолета, на который приходили посмотреть почти все работники завода. Потом пришло время делать первый вертолет в металле. Для изготовления был разработан и утвержден график, который предусматривал сроки проектирования и изготовления необходимой оснастки, деталей, узлов, агрегатов, были также определены сроки сборки вертолета. Выполнение графика строго контролировалось руководителем проекта В.Б. Карташевым, который провел вместе с ответственными исполнителями более 400 совещаний, на которых не только обсуждалось выполнение сроков, но и решались неотложные технические и организационные задачи. Помимо заводских работников на эти совещания приглашались руководители организаций, которые нам помогали. Очень сложной была задача по организации опытного, а затем и серийного производства нового вертолета. Если при изготовлении первого опытного образца (прототип №1) были задействованы (без реконструкции) цеха основного производства, то для последующих опытных образцов и серийного производства вертолета требовалась существенная реконструкция цехов и участков. Уже второй раз (после Ми-38) производили реконструкцию агрегатного, фюзеляжного цехов и цеха окончательной сборки, даже на ЛИСе организовали закрытую площадку гонки вертолета. В заготовительных цехах №3, 7, 11 и цехе механического производства организовали самостоятельные участки по складированию деталей и оснастки вертолета «Ансат».  Особенно сложно обстояло дело в лопастном производстве, где помимо изготовления лопастей несущего и хвостового винтов нужно было делать втулки несущего и хвостового винтов, проводить большой объем работ по стеклопластиковым узлам и деталям. Лопастные цеха №35 и N«36 подверглись существенной реконструкции, был организован отдельный участок площадью около 1000 кв.м для изготовления лопастей, торсиона, кожухов. А для изготовления стеклопластиковых узлов носовой части, капота, трехслойных панелей потребовалось организовать производство в освобожденном корпусе №12. Опытное производство резко отличается от серийного, особенно такого, какое было у нас, где рабочие выполняли строго закрепленные за ними операции. И тут как нельзя кстати мы воспользовались внедренными в подготовке производства новыми технологиями по проектированию и изготовлению оснастки. Так, в заготовительно-штамповочном производстве мы обошлись самым минимальным оснащением. Раскрой заготовок и разверток листовых деталей выполнялся на лазерно-револьверном прессе фирмы «Беренс», на станках с программным управлением, а детали профиля по астролонам и объемной оснастке делали в плазово-шаблонном цехе. Моделирование деталей и узлов в сборке в системе «Юниграфикс» не позволяло широко использовать на первых экземплярах вертолета прорисовки, поясняющие положение деталей, узлов относительно друг друга; отказ от проектирования и изготовления оснастки второго порядка – все это сокращало сроки сборки фюзеляжа и узлов вертолета. Самыми сложными и трудоемкими в изготовлении оказались детали, узлы и агрегаты лопастного производства, в котором нужно было осваивать новые технологии. Лопасти несущего и хвостового винтов делались по совершенно новой технологии -выкладкой, в отличие от лопастей Ми-38, которые делались намоткой. Для изготовления последующих образцов «Ансата» и серийного производства вертолета предстояло решать вопросы по изготовлению всей номенклатуры деталей, узлов и агрегатов в основном производстве, в том числе осваивать и внедрять новые техпроцессы, ранее не применяемые на заводе. Так, в заготовительно-штампо-вочном производстве было освоено изготовление деталей обшивки фюзеляжа из тонкого материала Д16Ам-0,6 на обтяжном прессе 0П-3. Применение в конструкции вертолета полозкового шасси потребовало освоения технологии гибки и закалки длинномерных труб, для чего были спроектированы предприятием АНО «Росавиатех», изготовлены и внедрены трубогибочный станок и закалочная шахтная печь. Были освоены процессы изготовления металло-фторопластовых втулок и обжатию подшипников с арголоном. Большой вклад в это внесли начальник отдела №30 В.П. Пичугин, инженеры Г.В. Кульков, Г.В. Хорев, начальник цеха №3 Г.П. Виссарионов, главные специалисты М.А. Фадеев. В.Ф. Соснович и другие. Очень серьезные вопросы необходимо было решать в механосборочном производстве. Еще на стадии проектирования была определена номенклатура узлов и агрегатов, ранее не выпускаемых на заводе. Так, планировалось начать изготовление автомата перекоса, втулки несущего и хвостового винтов, вала трансмиссии, полозкового и колесного шасси. Не следует забывать, что в то время завод испытывал хроническую нехватку кадров – токарей, фрезеровщиков, слесарей. Изготовление деталей переводилось на станки с программным управлением, что позволило в разы сократить объемы изготовления оснастки. Пришлось осваивать и новые техпроцессы изготовления деталей. В вертолете «Ансат» вес конструкции играет огромную роль, поэтому при изготовлении ответственных узлов и агрегатов были применены детали из легких сплавов. Для повышения прочности и ресурса этих деталей конструкторами было заложено их поверхностное упрочнение стеклянными шариками. С помощью специалистов КАИ была спроектирована и отработана оснастка по поверхностному виброупрочнению стальных деталей. Были освоены техпроцессы изготовления деталей и сборки автомата перекоса, неоценимую помощь в этом деле оказал работник московского НИАТ Б.Н. Наумов. Он разработал с коллегами директивный техпроцесс и не отказывал в консультациях по возникающим у нас техническим и организационным вопросам.  Все виды испытаний узлов и агрегатов мы проводили сами по программам, разработанным нашими конструкторами и специалистами лаборатории надежности КАИ. Следует упомянуть, что стенды для ресурсных испытаниий редуктора и трансмиссии тоже были изготовлены силами коллективов цехов подготовки производства, отделов главного механика и энергетика, и, конечно же, все делалось под руководством В.Б. Карташева и руководителя АНО «Росавиатех» Н.В. Сосова. Всего было изготовлено 84 станка и приспособления. Как уже упоминалось выше, наше производство всегда было крупносерийным и оснащалось оно очень тщательно, такого же оснащения требовали от нас и для вертолета «Ансат». Оснащение для серийного производства вертолета было спроектировано в цехе №12, всего было изготовлено около 65000 шаблонов, более 8600 спецприспособлений. Леонид ПАВЛ08, главный технолог завода с 1971 по 2006 гг. |

|

||

|

Главная | В избранное | Наш E-MAIL | Прислать материал | Нашёл ошибку | Верх |

||||

|

|

||||